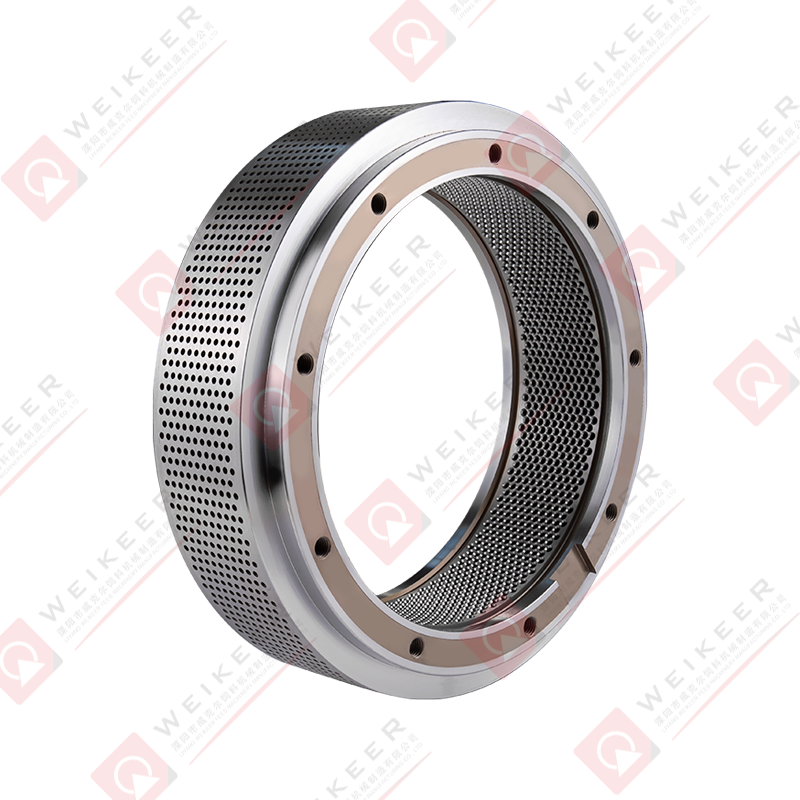

アクアフィードペレットミルアンカーリングダイ

Cat:ペレットミルアンカーリアステンレスダイス

リングダイは、魚、エビ、その他の海洋生物を含むさまざまな水生種の飼料ペレットを製造するためにペレットミルで使用されます。 Aquafeed リング ダイは、ペレット化プロセスによる継続的な摩耗に耐えられるように、高炭素、高クロム鋼 (X46Cr13) などの耐久性のある材料で作られている必要が...

See Details水産養殖は世界中で最も重要な食料生産産業の 1 つに成長しており、それに伴い高品質の水産飼料の需要も急速に増加しています。魚、エビ、およびその他の水生種は、消費されるまで水中で安定した状態を保つのに十分な物理的耐久性を備えた、栄養価の高い飼料を必要とします。水産飼料生産の中心にはペレットミルがあり、その最も重要なコンポーネントの 1 つはペレットダイです。具体的には、アクア飼料ペレットダイの穴の設計は、飼料ペレットのサイズ、密度、水の安定性、耐久性を決定する上で決定的な役割を果たします。

穴の設計がどのように機能し、ペレットの品質に与える影響を理解することは、飼料の効率、魚の健康、養殖場の収益性に直接影響するため、飼料生産者にとって不可欠です。この記事では、ペレットのダイ穴の設計がアクア飼料ペレットにどのような影響を与えるか、またダイの選択を最適化する際にどのような要素を考慮すべきかについて詳細に検討します。

水産飼料生産におけるペレットダイの機能

ペレットダイは、ペレットミルに取り付けられる精密加工された金属プレートで、通常は高級ステンレス鋼または合金鋼で作られています。ペレット化プロセス中、調整された原材料が圧力と熱の下でダイ穴に押し込まれます。飼料マッシュが押し込まれると、穴の形状になり、円筒形のペレットが形成されます。

このプロセスは簡単そうに見えますが、ダイ穴の設計は決して単純ではありません。穴の直径から圧縮率、入口と出口の形状に至るまで、あらゆる側面が、飼料材料がどのように圧縮され結合するか、そして最終的には水産養殖で使用される際に完成したペレットがどのように機能するかに影響します。

穴径とペレットサイズ

穴の設計の最も明白な影響はペレットのサイズです。ダイの穴の直径によって、最終的なペレットの直径が決まります。魚やエビの口は小さく、摂食習慣は種や成長段階によって異なるため、水産飼料は通常、家畜の飼料よりも小さなペレットを必要とします。例えば:

幼魚および稚魚には直径 1 mm 未満のマイクロペレットが必要な場合があります。

栽培者の飼料は通常、種に応じて 2 mm から 6 mm の範囲です。

大型の肉食魚には最大 10 mm のペレットが必要な場合があります。

ダイの穴の直径を慎重に設計することで、生産者はさまざまな水生種の栄養供給と物理的給餌の要件を満たすように飼料を調整できます。穴の直径が不適切であると、飼料の摂取量が低下したり、飼料の無駄が生じたり、成長パフォーマンスが非効率になったりする可能性があります。

圧縮率とペレットの耐久性

穴設計のもう 1 つの重要な要素は圧縮率です。これは、ダイ穴の有効長をその直径で割ったものとして定義されます。簡単に言うと、材料が金型を通過する際にどの程度圧縮されるかを表します。

圧縮率が高いほど、より耐久性と耐水性が高く、より高密度で硬いペレットが作成されます。ペレットは水にさらされたときの崩壊に耐える必要があるため、これは水産飼料にとって特に重要です。

圧縮率が低いと、材料がより少ない抵抗で通過できるため、より柔らかいペレットが生成されます。これによりエネルギー消費が削減され、金型の寿命が延びる可能性がありますが、水の安定性と耐久性が損なわれる可能性があります。

適切な圧縮率を選択することはバランスをとることです。高すぎると、金型が過度に摩耗したり、生産のボトルネックが発生したりする可能性があります。低すぎると、魚が食べる前にペレットが砕けてしまう可能性があります。

入口と出口の形状

入口 (入り口) と出口 (出口) の両方のダイ穴の形状も、ペレットの形成に大きく影響するもう 1 つの要素です。

入口の角度と形状は、飼料マッシュがダイにどれだけ容易に入るかを決定します。適切に設計された入口により、摩擦が最小限に抑えられ、金型の摩耗が軽減され、スムーズな材料の流れが確保されます。注入口の設計が不十分だと、ペレット密度が不均一になったり、詰まりが発生したりする可能性があります。

出口の設計はペレットの放出に影響します。出口が鋭利であると、ペレットに亀裂や破損が生じる可能性がありますが、先細またはよく仕上げられた出口は、一貫した形状と耐久性を保ちながらペレットがスムーズに排出されるのに役立ちます。

ダイス穴の表面仕上げ

ダイ穴の内面の滑らかさもペレットの品質に影響します。研磨された穴の表面により摩擦が軽減され、一貫した流れが保証され、より均一なペレットが得られます。逆に、粗い穴や磨耗した穴は抵抗を増加させ、ペレット表面に不規則性を生じさせ、金型の寿命を短くします。

均一で滑らかなペレットは、外観だけでなく、水産養殖の水系を汚染し、給餌効率を低下させる可能性がある粉塵や微粒子を減らすため、より望ましいです。

水の安定性への影響

家畜の飼料とは異なり、水産飼料は消費されるまで水中で完全性を維持する必要があります。不適切に設計されたダイ穴により、低密度または弱い結合のペレットが生成され、数分以内に崩壊が発生します。これにより飼料が無駄になるだけでなく、有機負荷が増加して水質が悪化します。

穴の設計、特に圧縮率と直径を制御することで、メーカーは水中で数時間安定した状態を保つペレットを製造することができ、魚が過剰な栄養素を浸出させることなく餌を消費するのに十分な時間を与えることができます。

エネルギー消費とダイ寿命

穴の設計は、エネルギー効率と金型の摩耗にも直接影響します。直径が狭くなり、圧縮比が高くなると、フィードを押し通すためにより多くのエネルギーが必要となり、生産コストが増加します。同様に、設計が不適切であったり、ダイ穴が過度にきつかったりすると、摩耗が促進され、ダイの寿命が短くなる可能性があります。

したがって、生産者は、耐久性のあるペレットの実現と、エネルギーとメンテナンスのコストを許容範囲内に抑えることとの間でバランスをとる必要があります。

さまざまな種に合わせたカスタマイズ

さまざまな水生種には、最適なペレットの特性に影響を与える独自の摂食行動があります。例えば:

エビの餌には、水中での安定性が高く、エビがかじることができるように柔らかい食感のペレットが必要です。直径が小さく、圧縮率が中程度のダイが推奨されます。

ティラピアの飼料には浮遊ペレットが必要ですが、これは飼料配合および加工条件と組み合わせて穴の設計を最適化することによって実現されます。

サケの餌には、油分を多く含む高密度のペレットが必要ですが、これが効率的な押出に必要な穴の直径と表面仕上げの両方に影響します。

この種固有のカスタマイズは、ターゲット市場に合わせたダイホール設計を選択することの重要性を強調しています。

ダイホール技術の革新

ペレットダイ製造の進歩により、穴の設計に新たな可能性がもたらされました。コンピュータ支援エンジニアリング (CAE) と精密穴あけ技術により、高精度で一貫した穴形状が可能になりました。さらに、クロムメッキや耐摩耗コーティングなどの表面処理により、ダイの寿命が延長され、より滑らかな穴表面が長期間維持されます。

一部のメーカーは、同じダイ内で可変の穴パターンを実験し、単一バッチでの複数サイズのペレット生産を可能にしています。このようなイノベーションは、効率、柔軟性、飼料の品質に対する業界の注目の高まりを反映しています。

穴設計を最適化するためのベストプラクティス

ペレットの品質と生産効率を最大化するために、飼料生産者は次のベスト プラクティスを考慮する必要があります。

穴の直径を種やライフステージに合わせて、餌のサイズが消費に適切であることを確認します。

圧縮率を慎重に選択し、ペレットの耐久性とエネルギー消費のバランスをとってください。

ダイの摩耗を定期的に監視します。時間の経過とともに穴の表面が粗くなると、ペレットの品質が低下します。

精密に設計された金型に投資します。高品質の金型はより安定したペレットを生成し、寿命が長くなります。

金型メーカーと協力する – 特定の飼料配合や水産養殖のニーズに合わせたカスタム設計により、最高の結果が得られます。

結論

の穴のデザイン アクアフィードペレットダイ 単なる技術的な詳細をはるかに超えています。これはペレットのサイズ、耐久性、水の安定性を決定する重要な要素です。直径や圧縮率から入口の形状や表面仕上げに至るまで、各要素は水産養殖環境におけるペレットのパフォーマンスに影響を与えます。適切に設計されたダイは、水生生物にとってより美味しく消化しやすい飼料を生産するだけでなく、廃棄物を削減し、農場の収益性を向上させ、環境への影響を最小限に抑えます。

水産養殖が世界的に拡大し続けるにつれて、精密に設計されたペレットダイと最適化された穴設計の重要性はますます高まるでしょう。これらの原則を理解し、適用する飼料生産者は、持続可能な未来に向けて優れた飼料ソリューションを提供できる立場に立つでしょう。